مستربچ یکی از اجزای کلیدی در صنعت پلاستیک و تولید محصولات پلاستیکی است. استفاده از مستربچ مناسب میتواند کیفیت محصول نهایی را بهبود بخشد، اما در مقابل، انتخاب مستربچ نامناسب میتواند تاثیرات منفی زیادی بر روند تولید داشته باشد. در این مقاله میخواهیم بررسی کنیم که چرا انتخاب مستربچ مناسب اینقدر اهمیت دارد و چگونه انتخاب اشتباه میتواند کل خط تولید شما را تحت تاثیر قرار دهد.

صنعت پلاستیک به عنوان یکی از بزرگترین و تأثیرگذارترین صنایع در جهان، روز به روز پیشرفت میکند و به دنبال نوآوریها و راهکارهای جدید است. در این میان، کامپاندهای مهندسی نقش کلیدی در توسعه و بهبود ویژگیهای پلاستیکها ایفا میکنند. این کامپاندها، که ترکیبی از پلیمرها و افزودنیهای مختلف هستند، به پلاستیکها ویژگیهایی مانند استحکام بیشتر، مقاومت در برابر حرارت، شیمیایی و سایش، انعطافپذیری و غیره را اضافه میکنند.

در صنعت پلاستیک، تولید انبوه محصولات با رنگ یکنواخت و بدون اختلاف رنگ یکی از بزرگترین چالشها است. این امر به ویژه زمانی اهمیت پیدا میکند که محصولات باید مطابق با استانداردهای دقیق کیفیت و انتظارات مشتری تولید شوند. در این میان، انتخاب مستربچ رنگی مناسب، نقش کلیدی در دستیابی به رنگ یکنواخت و با کیفیت در تولید انبوه ایفا میکند.

مستربچهای رنگی ترکیباتی هستند که به پلاستیکها رنگ میدهند و میتوانند ویژگیهای دیگر مانند مقاومت در برابر UV، پایداری حرارتی، یا خاصیت آنتیباکتریال را به آنها اضافه کنند. با این حال، انتخاب نادرست مستربچ رنگی میتواند باعث بروز مشکلاتی نظیر اختلاف رنگ، ناهماهنگی در تولید و حتی افزایش ضایعات شود. در این مقاله، به بررسی نکات مهمی میپردازیم که باید هنگام انتخاب مستربچ رنگی برای تولید انبوه بدون اختلاف رنگ در نظر بگیرید.

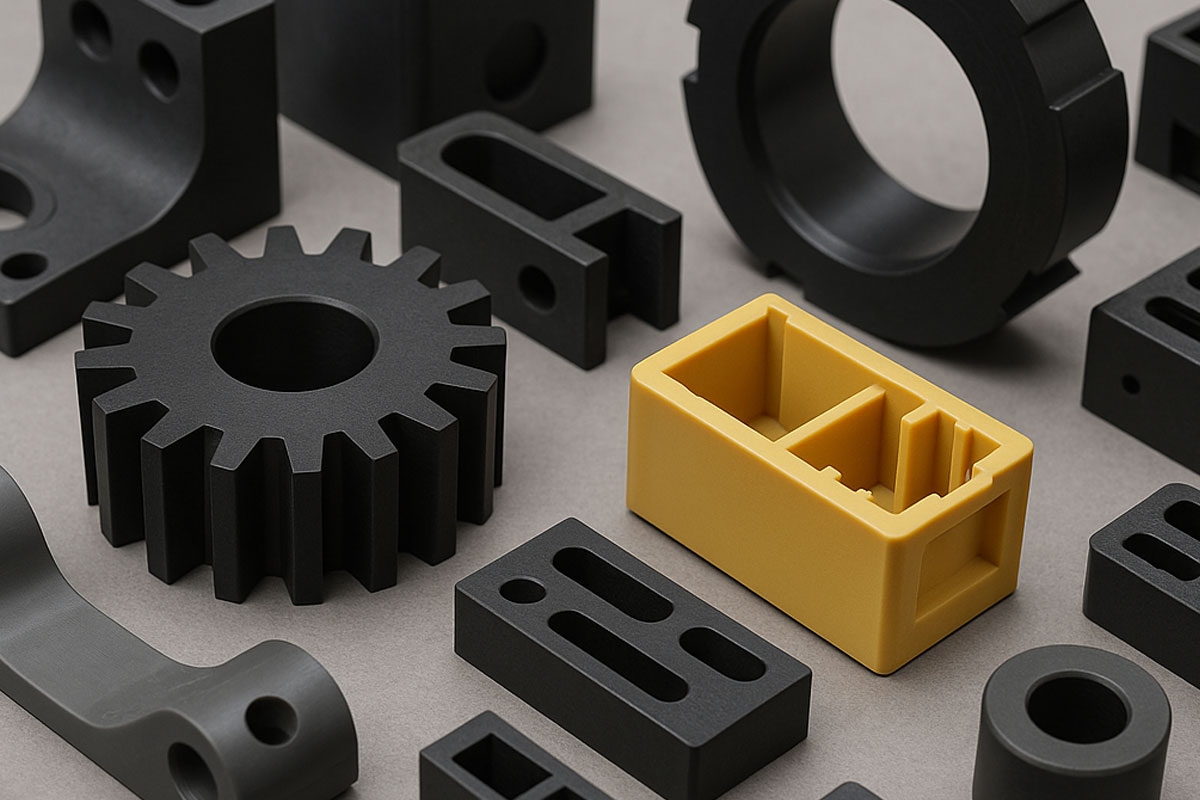

در دنیای تولید صنعتی، انتخاب مستربچ مناسب برای قطعات تزریقی ضخیم، یکی از مهمترین مراحل در فرآیند تولید است. مستربچها ترکیباتی هستند که میتوانند ویژگیهای خاصی را به پلاستیکها اضافه کنند، مانند رنگ، مقاومت شیمیایی، استحکام، و ویژگیهای حرارتی. برای قطعات تزریقی ضخیم و صنعتی، انتخاب مستربچ صحیح نه تنها بر کیفیت نهایی محصول تأثیر میگذارد، بلکه میتواند بهرهوری تولید را افزایش داده و هزینهها را کاهش دهد. در این مقاله، به بررسی نکات مهمی میپردازیم که باید هنگام انتخاب مستربچ برای قطعات تزریقی ضخیم و صنعتی مدنظر قرار دهید.

پلیاتیلن یکی از مهمترین و پرکاربردترین پلیمرها در جهان است که به دلیل ویژگیهای متنوع و قابلیت تولید در گریدهای مختلف، در صنایع گوناگون مورد استفاده قرار میگیرد. این ماده در سادهترین تعریف، یک پلیمر ترموپلاستیک با ساختار زنجیرهای ساده است که میتواند در شرایط مختلف خواص متفاوتی از خود نشان دهد. اما نکته اصلی اینجاست که بسته به کاربرد نهایی، پلیاتیلن در گریدهای متفاوتی تولید و عرضه میشود.

دو دسته مهم و پرمصرف این پلیمر عبارتاند از پلیاتیلن فود گرید (Food Grade) و پلیاتیلن گرید صنعتی. پلیاتیلن فود گرید همانطور که از نامش پیداست، مخصوص تماس مستقیم با مواد غذایی، نوشیدنیها و حتی داروها طراحی شده است. در مقابل، پلیاتیلن صنعتی بیشتر در حوزههای غیرغذایی مانند لولهسازی، قطعات خودرو، بستهبندی مواد شیمیایی و صنایع سنگین کاربرد دارد.

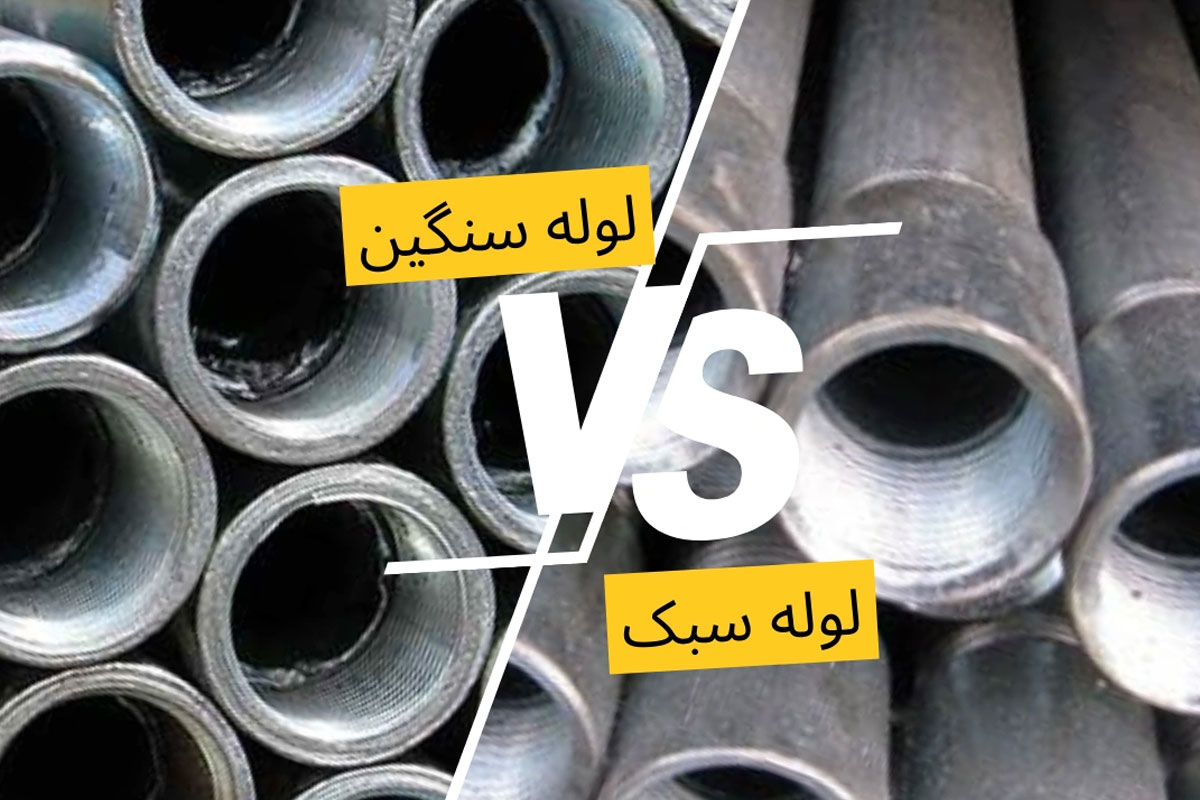

لولههای سبک و سنگین از نظر ضخامت و وزن تفاوت اساسی دارند. لولههای سبک با دیواره نازکتر و وزن کمتر، حملونقل و نصب آسانتری دارند و به همین دلیل بیشتر در پروژههای ساختمانی سبک، سیستمهای تهویه و انتقال آب با فشار پایین استفاده میشوند. این نوع لولهها علاوه بر قیمت مناسب، باعث کاهش زمان و هزینههای اجرایی نیز میشوند، اما در برابر فشار بالا و ضربه مقاومت کمتری دارند و برای صنایع سنگین یا تأسیسات حساس مناسب نیستند.

در مقابل، لولههای سنگین با دیواره ضخیمتر و وزن بیشتر، استحکام بالایی در برابر فشار، ضربه و شرایط سخت محیطی دارند. همین ویژگی آنها را به گزینهای مطمئن برای صنایع نفت، گاز، پتروشیمی و پروژههای زیرساختی بزرگ تبدیل کرده است. هرچند هزینه خرید و نصب لولههای سنگین بیشتر است، اما طول عمر بالاتر و کاهش نیاز به تعمیرات مکرر باعث میشود در بلندمدت مقرونبهصرفه باشند و ایمنی پروژه را تضمین کنند.

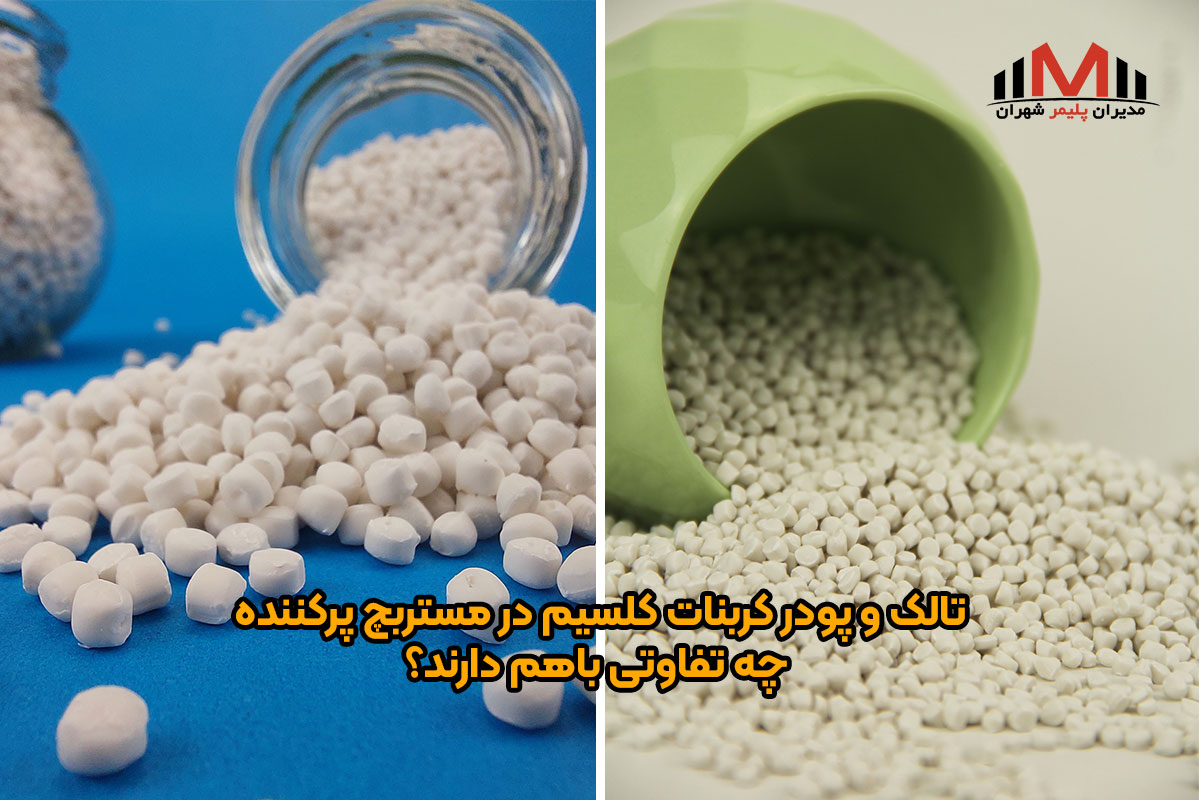

در دنیای پلاستیکها، مستربچهای پرکننده نقشی حیاتی ایفا میکنند. این مواد افزودنی که حاوی غلظت بالایی از مواد معدنی هستند، به پلیمرها اضافه میشوند تا خواص آنها را بهبود بخشند، هزینهها را کاهش دهند و کاربردهای جدیدی را ممکن سازند. در میان این مواد معدنی، تالک و کربنات کلسیم دو گزینه محبوب و پرکاربرد هستند. هرچند هر دو به عنوان پرکننده در مستربچها عمل میکنند، اما تفاوتهای اساسی در ساختار شیمیایی، خواص فیزیکی و تأثیرشان بر پلیمرها دارند. این مقاله به بررسی عمیق تفاوتهای تالک و کربنات کلسیم در مستربچهای پرکننده میپردازد و به شما کمک میکند تا با آگاهی کامل، بهترین انتخاب را برای نیازهای خاص خود داشته باشید.

پلیاتیلن سبک خطی (LLDPE) یکی از پرمصرفترین پلیمرهای ترموپلاستیک است که به دلیل خواص مکانیکی مناسب، انعطافپذیری بالا و قابلیت فرآیندپذیری، در صنایع مختلف کاربرد گستردهای دارد. این ماده با استفاده از کاتالیستهای خاص و در فشار و دمای پایین تولید میشود و نسبت به پلیاتیلن سبک معمولی (LDPE) از استحکام کششی و مقاومت به پارگی بیشتری برخوردار است. برای پاسخگویی به نیازهای متنوع صنایع، LLDPE در گریدهای مختلفی تولید و عرضه میشود که هر کدام ویژگیها و کاربردهای مخصوص خود را دارند؛ از جمله گریدهای فیلم، بادی، تزریقی و روتومولدینگ که انتخاب صحیح میان آنها میتواند نقش مهمی در بهبود کیفیت و کاهش هزینههای تولید ایفا کند.

گرانولها مواد اولیهای هستند که در قالب ذرات ریز پلاستیکی برای تولید محصولات متنوع پلیمری از جمله نایلون مورد استفاده قرار میگیرند. در صنعت تولید نایلون، انواع گرانولهای پلیمری مانند پلیاتیلن سبک (LDPE)، پلیاتیلن سنگین (HDPE)، پلیپروپیلن (PP) و گرانولهای بازیافتی کاربرد گستردهای دارند. انتخاب نوع گرانول بسته به ویژگیهای مورد نیاز محصول نهایی، مانند شفافیت، مقاومت مکانیکی، انعطافپذیری و ضخامت، صورت میگیرد.

گرانول بادی یکی از مهم ترین مواد اولیه در صنعت پلاستیک و پتروشیمی به شمار می آید. این ماده به دلیل ویژگی های خاص و کاربردهای متنوع خود، نقش بسزایی در تولید محصولات پلاستیکی ایفا می کند. در این مقاله، به بررسی جامع گرانول بادی، فرآیند تولید آن، ویژگی ها، کاربردها و عوامل مؤثر بر قیمت آن خواهیم پرداخت. هدف از این نوشتار، آشنایی بیشتر با گرانول بادی و درک بهتر عواملی است که بر قیمت آن تأثیر می گذارند.